![]()

MSZ EN ISO 6506-1:2014

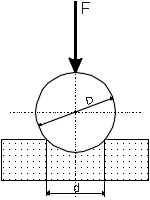

Meghatározott D átmérőjű acélgolyót F trheléssel

meghatározott ideig a vizsgálandó anyagba nyomunk és a terhelés megszüntetése

után megmérjük a benyomódás átmérőjét. A Brinell-keménység az F

terhelő erő, valamint a d átmérőjű gömbsüveg hányadosa.

Meghatározott D átmérőjű acélgolyót F trheléssel

meghatározott ideig a vizsgálandó anyagba nyomunk és a terhelés megszüntetése

után megmérjük a benyomódás átmérőjét. A Brinell-keménység az F

terhelő erő, valamint a d átmérőjű gömbsüveg hányadosa.

A keménység mérőszáma: Brinell-keménység, jele: HB.

Megjegyzés:

ha a HBW a jelölést alkalmazzuk a W a keményfém golyóra utal. Ha acélgolyót

használunk akkor a jelölés HB vagy HBS. A keménység

számértékét

az (1) összefüggéssel határozhatjuk meg:

![]() (1)

(1)

Jelölések:

F: a terhel erő, (N)-ban

A: a benyomódás, gömbsüveg felülete,

(mm2 )-ben

D: a terhelő golyó átmérője (mm)-ben

d: a lenyomat átmérője (mm)-ben

![]()

![]()

A Brinell-módszernél a keménység – az (1) képlet tanúsága

szerint – terheléstől függő. Különböző keménységű anyagoknál a

terhelőerőt a lenyomat-átmérőfüggvényében szükséges meghatározni. A

lenyomat-átmérő, és az alkalmazott vizsgálógolyó átmérő közötti összefüggést

a (2) egyenlet mutatja:

![]() (2)

(2)

A terhelés, a mérőerő nagyságát

a (3) összefüggéssel határozhatjuk meg:

![]() (N)

(3)

(N)

(3)

ahol: K a

terhelési tényező (N/mm2)

|

D mm |

F terhelés N (kp) |

||||

|

K=30 |

K=10 |

K=5 |

K=2,5 |

K=1 |

|

|

10 |

29 430 (3 000) |

9 800 (1 000) |

4 900 (500) |

2 450 (100) |

980 (100) |

|

5 |

7 355 (750) |

2 450 (250) |

1 225 (125) |

613 (62,5) |

245 (25) |

|

2,5 |

1 840 (187,5) |

613 (62,5) |

306,5 (31,2) |

153,2 (15,6) |

61,5 (6,2) |

|

2 |

1 176 (120) |

392 (40) |

196 (20) |

98 (10) |

39,2 (4) |

|

1 |

249 (30) |

98 (10) |

49 (5) |

24,5 (2,5) |

9,8 (1) |

|

Fémek és ötvözeteik |

K |

HB |

|

Vas, acél és nagyszilárdságú ötvözetek |

30 |

96-tól 450-ig |

|

Réz, nikkel és ötvözeteik |

10 |

32-től 200-ig |

|

Alumínium, magnézium, cink és ötvözetei |

5 |

16-tól 100-ig |

|

Csapágyötvözetek |

2,5 |

8-tól 50-ig |

|

Ón, ólom |

1 |

3,2-től 20-ig |

*Megjegyzés:

A D=10 mm-es golyóhoz K=15 is

tartozik, F=14 710 N jelölése: HB 10/1500

A zárójelbe írt K·D2

szorzat értékét a mérőerő

jelölésére alkalmazzuk (ez a mérőerő kp-ban kifejezett értéke).

A Brinell-keménység jelölése

(ha a mérést 10–35 °C-on,

szoba hőmérsékleten végezték):

Jelölési példák:

350 HBW 5/750,

azaz a 350 Brinell-keménység D = 5 mm átmérőjű golyóval, F =7355 N terheléssel

és az általánosan előírt időtartammal elvégzett mérés eredménye;

600 HBW 1/30/20

jelölésben

a 600 Brinell-keménységet D = 1 mm, F = 294,2 N és a mérés időtartama 20

sec.

A

Brinell-vizsgálat végrehajtásának főbb

lépései:

a)

A vizsgálandó felület előkészítése:

A vizsgálandó felület

legyen sík, sima felületű, revementes, és fémtiszta. Az előkészítést úgy

kell elvégezni, hogy a hőhatás, vagy a hidegalakítás a keménységet ne

befolyásolja. A felületet csiszolással, finomreszeléssel lehet megmunkálni,

de ha a mérést 1 mm átmérőjű golyóval mérjük, polírozni is szükséges

azt.

![]() (mm)

(4)

(mm)

(4)

b)

Vizsgáló berendezés:

A vizsgáló berendezés, valamint a vizsgáló golyók pontossága feleljen

meg a vonatkozó szabványok előírásainak. Hiteles mérés csak érvényes

OMH (Országos Mérésügyi Hivatal) bizonyítványokkal rendelkező géppel és

behatoló testekkel végezhető.

c)

A vizsgálat végrehajtása

Környezeti hőmérséklet döntő vizsgálatoknál 20±oC, egyéb

esetben

![]() A vizsgálat alatt óvni kell a gépet a rázkódástól, rezgésektől.A vizsgált

anyagot merev alapra kell helyezni, ügyelve annak tisztaságára. Befogó készülék

alkalmazása esetén a próbadarab felülete legyen merőleges a terhelés irányára.

A golyót egyenletesen, lökésmentesen kell a próbadarabba benyomni, melynek

ideje általában 10-15 sec. Olyan anyagok vizsgálatánál , melyekre jellemző

az időtől függő képlékeny alakváltozás, ez az idő 30-180 sec.

A vizsgálat alatt óvni kell a gépet a rázkódástól, rezgésektől.A vizsgált

anyagot merev alapra kell helyezni, ügyelve annak tisztaságára. Befogó készülék

alkalmazása esetén a próbadarab felülete legyen merőleges a terhelés irányára.

A golyót egyenletesen, lökésmentesen kell a próbadarabba benyomni, melynek

ideje általában 10-15 sec. Olyan anyagok vizsgálatánál , melyekre jellemző

az időtől függő képlékeny alakváltozás, ez az idő 30-180 sec.

A benyomódás a vizsgált anyag szélétől, vas és ötvözetei esetében 2,5d

, könnyűfémek és ötvözeteinél 3d. Két lenyomat távolsága 4d,

6d, ez utóbbi könnyűfém és ötvözeteire vonatkozik.Ha a mérést görbült

felületen kell mérni, a döntő vizsgálathoz az előkészített felűlet

hossza és szélessége legalább 2D legyen.A vizsgálati terhelést, a terhelési

tényező (K) és golyóátmérő (D) függvényében a táblázat

segítségével határozható meg (a benyomódás átmérője 0,25D és

0,6D között kell tartani).

A benyomódás d átmérőjét a méréshez használt golyó D átmérőjének

±0,25%-ának megfelelő pontosságú mérőmikroszkópot kell használni. Pl.

Ø 2,5 mm-es golyó esetében 0,006 mm-es (0,00625) leolvasási pontosságot

követel meg.A benyomódás átmérőjét egymásra merőleges, két irányból

kell megmérni, és számtani közepével számolni. Ha a két átmérő különbsége

eléri az 5%-ot, azt a jegyzőkönyvben jelezni kell, pl. anizotrop anyagok

vizsgálatakor.

A mérések számát a termékre vonatkozó előírásban kell megadni.A keménységi

mérőszámot az (1) képlet segítségével kiszámíthatjuk, de célszerűbb

Brinell táblázatból ( MI 15115 ) kikeresni.

d)

Jegyzőkönyv:

Az álltalános adatokon kívü

tartalmaznia kell: -próbatest jele; -golyó átmérője; -terhelés nagysága;

-terhelési idő; -benyomódási átmérők; a mért Brinell keménység értéke

lenyomatonként. A vizsgáló berendezés típusát, hitelesítésének idejét,

vizsgálati szabvány számát.

Megjegyzés: A keménységvizsgáló gépet naponta ellenőrizni kell a mérendő

tárgy keménységével közel azonos keménységű etalonnal.

Alkalmazási korlátok:

a)

650 HBW érték felett a golyó deformációja miatt a módszer nem használatos,

a mérés pontatlan.

b)

A felületedzett tárgyak kemény kérge, illetve lágyabb magja keménységkülönbségének

kimutatására az eljárás nem alkalmas.

– Hőmérséklet-tartomány 40…900 C

között

– a próbatest és a szúrószerszám

hőmérséklete ±10 C-on belül tartandó

– az ilyen vizsgálat semleges

gázban vagy vákuumban végzendő az intenzív oxidáció elkerülése érdekében

(olaj- vagy só fürdő is alkalmazható)

– a terhelés időtartama: szobahőmérsékleti

idő +30

– a lenyomat átmérő szobahőmérsékleten mérendő, revementes felületen

– amennyiben a vizsgálati hőmérsékleten

szövetszerkezet-változás következhet be, úgy a darab vizsgálat előtti

megeresztő hőkezelését el

kell végezni.

– két mérés számtani átlagául az

esetben vehetők figyelembe az adatok, ha azok 10%-al nagyobb mértékben egymástól

nem térnek el.

Műanyagok

keménységvizsgálata

A műanyagok keménységét – a nem porózusokét – gyakran a Brinell-elv

szerint vizsgálják, rendszerint egy célkészülékkel, és betartva az MSZ EN

ISO 2039-1 szabvány előírásait. A próbatest mérete: 50x50 mm, ajánlott

vastagság: 4 mm. A vizsgáló acélgolyó átmérője: D = 5 mm.

Faanyagok

keménységvizsgálata

Faanyagok keménységét Brinell-elv szerint is vizsgálják betartva az MSZ 6786-11 szabvány előírásait. A faanyagból 50x50 mm alapterület és legalább 50 mm magas hasábokat kell készíteni és kondicionálni az MSZ 6786-1 előírásai szerint.

A vizsgáló acélgolyó

átmérője: D=10 mm.

98,06 N az igen puha, lombos fafajták,

és

980,67 N az igen kemény, trópusi

fafajták vizsgálatánál.

A terhelés időtartama: 30 s.

A mérést követően, a lenyomat környezetéből

10 g mintát kell kivenni és meg kell határozni a fa nedvességtartalmát, az

MSZ 6786-2 szabvány előírásai szerint. A keménység mért értékeit a

nedvességtartalommal korrigálják. A faanyagok keménységét bütü-, sugár-

és húrirányú metszeteken is meg kell határozni

Vonatkozó

szabványok:

MSZ

EN ISO 6506-1:2006;

Fémek. Brinell-keménységmérés. 1. rész: Mérési eljárás (ISO 6506-1:2005)

MSZ 105-10:1977; Keménységmérés

Brinell szerint meleg állapotban.

MSZ 15115:1979; Segédtáblázatok

a Brinell-keménység meghatározásához.

MSZ EN ISO 2039-1:1999; Műanyagok.

A keménység meghatározása.

1. rész: Golyóbenyomásos módszer.

MSZ 6786-11:1982;

Faanyagvizsgálatok.

A keménység meghatározása.