![]()

MSZ EN ISO 6507-1:2006

Fémek. Vickers-keménységmérés

1. rész: Mérési eljárás

1. Alkalmazási terület

Az ISO 6507 szabványsorozat e része a fémek három különböző terhelőerő-tartományban végzett Vickers-keménységmérésének módszerét tartalmazza

1. táblázat

|

Terhelőerő-tartomány, F N |

Keménységi jel |

Korábbi megnevezés (ISO 6507-1:1982) |

|

F ≥ 49,03 |

≥ HV 5 |

Vickers-keménységmérés |

|

1,961 ≤ F < 49,03 |

HV 0,2 - < HV 5-ig |

Kisterhelésű Vickers keménységmérés |

|

0,098 07 ≤ F < 1,961 |

HV 0,01 - < HV 0,2-ig |

Mikrokeménységmérés Vickers szerint |

Az ISO 6507 szabványsorozat e része a 0,020 mm és a 1,400 mm közötti lenyomatátló esetén étvényes a Vickers-keménységmérésre.

Az erő értékei az ISO 6507 szabványsorozat e részében kilogrammerőből számolt értékek. Ezeket az értékeket már az SI-mértékegységrendszer alkalmazása előtt bevezették. Megállapodás alapján ebben a kiadásban a régi mértékegységeken alapuló értékek változatlanok maradtak, de a következő felülvizsgálat során mérlegelni kell a kerekített terhelőerő-értékek bevezetésének előnyeit, és esetleges hatásait a keménységi skálákra.

MEGJEGYZÉS: A terhelőerőt csökkentve,

általában nő a mérési eredmények szóródása. Ez különösen érvényes a

kisterhelésű Vickerskeménységmérések és a Vickers-mikrokeménységmérések

esetében, ahol a Iegjelentősebb korlát a lenyomatátló méréséből ered. A

Vickers-mikrokeménységmérés esetén az átlóhosszak átlaga meghatározásának

pontossága általában legfeljebb t 0,001 mm (lásd az E mellékletet).

Különleges anyagokra és/vagy gyártmányokra külön nemzetközi szabványok vonatkoznak.

2. Rendelkező hivatkozások

A következő szabvány olyan előírásokat tartalmaz, amelyeket a szövegben lévő hivatkozások miatt az ISO 6507 szabványsorozat e részének előírásaiként kell alkalmazni. E szabvány közzétételekor a hivatkozott szabvány közölt kiadása volt érvényben. Minden szabványt felülvizsgálnak, ezért az ISO 6507 szabványsorozat e része alapján szerződő feleknek célszerű megvizsgálniuk a következő szabvány legújabb kiadásának alkalmazási lehetőségét. A mindenkor érvényes nemzetközi szabványokat az IEC és az ISO tagtestületei tartják nyilván.

ISO 6507-2:1997 Fémek. Vickers-keménységmérés. 2. rész: Keménységmérő gépek ellenőrzése.

3. Alapelv

A gyémánt behatolótestet, amelynek alakja olyan négyzet alapú szabályos gúla, amelynek szemközti lapjai által bezárt lapszöge egyezményes, a próbadarab felszínébe be kell nyomni, majd az F terhelőerő megszüntetését követően meg kell mérni a felszínen keletkezett lenyomat átlójának hosszát (lásd az 1. ábrát).

a) Behatolótest (gyémántgúla)

b) Vickers-lenyomat

1. ábra: Az ellenőrzés alapelve

A Vickers-keménység arányos a terhelőerőnek és a lenyomat ferde felületének – amelynek alakjáról feltételezhető, hogy a behatolótestével azonos lapszögű, szabályos, négyzet alapú gúla – hányadosával.

4. Jelölések és fogalmak

4.1.

Lásd a 2. táblázatot és az 1. ábrát

2. táblázat

|

Jelölés |

Meghatározás |

|

α |

A gúla alakú behatolótest szemközti lapjai által bezárt lapszög (136°) |

|

F |

Vizsgálati terhelés newton-ban |

|

d |

A d1 és d2 átlók hosszának számtani középértéke milliméterben (lásd az 1. ábrát) |

|

HV |

|

|

Megjegyzés: |

|

4.2. A Vickers-keménységet a HV jel jelöli, amely előtt a keménység mérőszáma, és amely után a következők állnak:

a) a terhelőerőt jelző szám (lásd a 3. táblázatot)

b) a terhelés időtartama másodpercben, ha az eltér a 7.4. szakasz szerinti időtartamoktól.

PÉLDA

640 HV 30 = 640 Vickers-keménység, 294,2 N

terhelőerőt 10 s -15 s-ig alkalmazva.

640 HV 30/20 = 640 Vickers-keménység, 294,2 N terhelőerőt 20 s-ig alkalmazva.

5. Keménységmérő gép

5.1. Keménységmérő gép, amely alkalmas a terhelőerő szükséges tartományában az ISO 6507-2-nek megfelelő, előre meghatározott erő vagy erők létrehozására.

5.2. Behatolótest, az ISO 6507-2 szerinti négyzet alapú, szabályos gúla alakú gyémánt.

5.3. Mérőeszköz, feleljen meg az ISO 6507-2-nek.

MEGJEGYZÉS: A keménységmérő gép felhasználói számára a mérési bizonytalanság vizsgálatára javasolt eljárást a D melléklet tartalmazza.

|

|

| Terhelés előtt | |

|

|

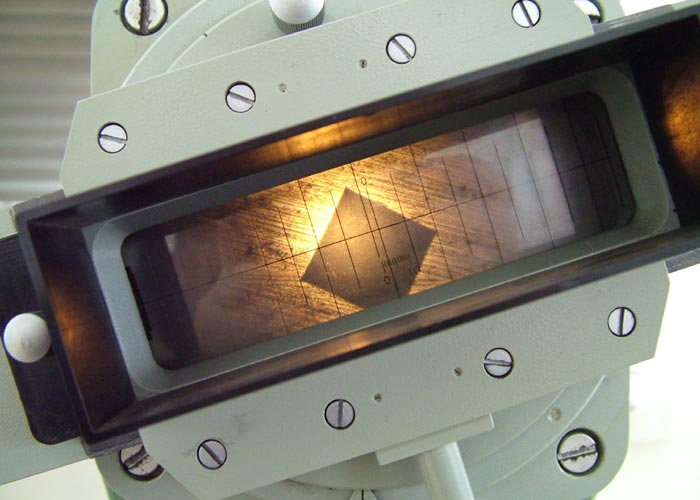

| HPO 250 tip. HB és HV mérésére alkalmas keménységmérő gép | Terhelés alatt |

Vickers lenyomat képe a gép képernyőjén

6. Próbatest

6.1. A vizsgálatot sima és egyenletesen sík, oxidoktól és idegen anyagtól – különösen kenőanyagoktól – mentes felületen kell végezni, hacsak a termékszabvány másképp nem rendelkezik. A felületmegmunkálós tegye lehetővé a lenyomatátló hosszának pontos meghatározását.

6.2. Az előkészítést úgy kell végezni, hogy a felületeti keménység bármilyen, például hőhatás vagy hidegalakítás okozta változása a lehető legkisebb legyen.

A Vickers-mikrokeménység lenyomatainak kis mélysége miatt az előkészítés során különös gondossággal kell eljárni. Ajánlott az anyag jellemzőinek megfelelő polírozási vagy elektropolírozási eljárások alkalmazása.

6.3. A próbatest vagy a vizsgálandó réteg vastagsága a lenyomatátló hosszának legalább másfélszerese legyen (lásd az A mellékletet).

A mérést követően a próbatest hátoldalán szemmel látható alakváltozás ne keletkezzen.

6.4. Ívelt felületeken végzett vizsgálatok esetében a B melléklet B1-B6. táblázataiban megadott korrekciókat kell alkalmazni.

6.5. A kis keresztmetszetű vagy szabálytalan alakú próbatesteket szükséges lehet kiegészítő megtámasztással ellátni.

7. Eljárás

7.1. A vizsgálatot általában 10 °C és 35 °C közötti környezeti hőmérsékleten végzik. Szigorúbb követelmények esetén (23 ± 5) °C hőmérsékleten kell mérni.

A következő terhelőerőket (lásd a 3. táblázatot) kell alkalmazni:

3. táblázat

|

Keménységmérés1) |

Kis terhelésű keménységmérés |

Mikrokeménységmérés2) |

|||

|

Keménységi jel |

Az F terhelőerő névleges értéke |

Keménységi jel |

Az F terhelőerő névleges értéke |

Keménységi jel |

Az F terhelőerő névleges értéke |

|

HV 5 |

49,03 |

HV 0,2 |

1,961 |

HV 0,01 |

0,09807 |

|

HV 10 |

98,07 |

HV 0,3 |

2,942 |

HV 0,015 |

0,1471 |

|

HV 20 |

196,1 |

HV 0,5 |

4,903 |

HV 0,02 |

0,1961 |

|

HV 30 |

294,2 |

HV 1 |

9,807 |

HV 0,025 |

0,2452 |

|

HV 50 |

490,3 |

HV 2 |

19,61 |

HV 0,05 |

0,4903 |

|

HV 100 |

980,7 |

HV 3 |

29,42 |

HV 0,1 |

0,9807 |

|

1) Alkalmazható 980,7 N-nál nagyobb névleges terhelés 2) A terhelőerők a mikrokeménységmérés esetén ajánlottak |

|||||

7.3. A próbatestet merev támasztékra kell helyezni. A támaszték tiszta és idegen anyagtól (kenőanyag, olaj, piszok stb.) mentes legyen. Lényeges, hogy a próbatest szilárdan feküdjön a támasztékon úgy, hogy a vizsgálat során ne mozdulhasson el.

7.4. A behatolótestet és a vizsgálandó felületet érintkezésbe kell hozni, majd a vizsgálati terhelést a felületre merőlegesen, lökés- és rezgésmentesen, egyenletesen kell közölni, míg az alkalmazott terhelés el nem éri az előírt értéket. A terhelés kezdetétől a teljes terhelés eléréséig eltelt idő legalább 2 s, de legfeljebb 8 s legyen. A kis terhelésű keménységmérés és a mikrokeménység-mérés esetén ez az idő legfeljebb 10 s legyen. Kis terhelésű keménységmérés és a mikrokeménység-mérés esetén a behatolótest közelítési sebessége legfeljebb 0,2 mm/s legyen.

A terhelőerő rajtatartási ideje 10 s -15 s legyen.

Bizonyos anyagok esetén hosszabb rajtatartási idő szükséges, ezt az időtartamot ± 2 s-os tűréssel kell betartani.

7.5. A mérés során a keménységmérő berendezést rázkódásoktól és rezgésektől óvni kell.

7.6. Minden lenyomat középpontjának a próbatest szélétől való távolsága acél, réz és rézötvözetek esetében a középarányos lenyomatátló hosszának legalább két és félszerese, könnyűfémek, ólom, ón, valamint ezek ötvözetei esetében pedig legalább háromszorosa legyen.

Két szomszédos lenyomat középpontja közötti távolság acél, réz és rézötvözetek esetében a középarányos lenyomatátló hosszának legalább háromszorosa, könnyűfémek, ólom, ón, valamint ezek ötvözetei esetében pedig legalább hatszorosa legyen.

7.7. Meg kell mérni a két átlót. A két leolvasott érték számtani középértékét kell a Vickers-keménység számításához használni.

Sík felületek esetében a két lenyomatátló hossza közötti különbség legfeljebb 5% legyen. Ha a különbség nagyobb, akkor ezt a vizsgálati jegyzőkönyvben fel kell jegyezni.

8. A mérési eredmények bizonytalansága

A mérési eredmények bizonytalansága különböző paraméterektől függ, amelyek két csoportba különíthetők el:

a) a Vickers-keménységmérő géptől függő paraméterek (melyek magukban foglalják a keménységmérő gép ellenőrzésének és a keménység-összehasonlító lapok kalibrálásának bizonytalanságát);

b) a mérési eljárás alkalmazásától függő paraméterek (az eljárás körülményeinek változása).

MEGJEGYZÉS: Ezen paraméterekre vonatkozó elegendő adat hiányában jelenleg nem lehetséges a pontosság egzakt meghatározása, de a bizonytalanság elérheti a mért keménységi értékek körülbelül 10%-át.

9. Mérési jegyzőkönyv

A mérési jegyzőkönyv tartalmaira a következőket:

a) hivatkozást az ISO 6507 szabványsorozat e részére;

b) a próbatest azonosításához szükséges minden adatot;

c) a kapott mérési eredményeket;

d) minden, az ISO 6507 szabványsorozat e részében nem részletezett vagy választható műveletet;

e) a vizsgálati eredményt befolyásoló bármely hatás leírását;

f) a vizsgálati hőmérsékletet, ha az a 7.1 szakasz szerinti tartományon kívül esik.

1. MEGJEGYZÉS: A keménységi értékek mértékadó összehasonlítása csak azonos terhelőerők esetén lehetséges.

2. MEGJEGYZÉS: A Vickers-keménységnek más keménységre vagy szakítószilárdságra való pontos átszámítására nincs általános eljárás. Ezen átszámításokat kerülni kell, hacsak az átszámításra összehasonlító vizsgálatokból nyert megbízható alap rendelkezésre nem áll.

3. MEGJEGYZÉS: Megjegyzendő, hogy anizotrop, például erősen hidegalakított anyagok esetén a két lenyomatátló hossza között különbség lép fel. Ha lehetséges, a lenyomatokat úgy kell készíteni, hogy az átlók körülbelül 45°-ot zárjanak be a hidegalakítás irányával. A termék minőségi előírása korlátozhatja a két átló hossza közötti különbséget.

4. MEGJEGYZÉS: Ismert, hogy néhány anyag érzékeny lehet a feszültség mértékére, ami a folyáshatár értékének kismértékű változását okozza. A lenyomat kialakításakor fellépő hasonló hatás a keménység értékét módosíthatja.

A melléklet (tájékoztatás)

A próbatest legkisebb vastagsága a terhelőerő és a keménység függvényében

A1. ábra: A próbatest legkisebb vastagsága a terhelőerő és a keménység függvényében

(HV 0,2-töl HV 100-ig)

Az A2. ábra szerinti nomogram a próbatest legkisebb vastagságának meghatározására alkalmas, figyelembe véve, hogy a legkisebb vastagság a lenyomatátló hosszának másfélszerese legyen. A szükséges vastagságot a legkisebb vastagsági skálának, valamint a terhelőerő skáláját (jobboldali skálát) és a keménységi skálát (baloldali skálát) összekötő (az A2. ábrán példaként pontozva bemutatott) vonalnak a metszéspontja határozza meg.

1) Keménységi érték, HV

2) Legkisebb vastagság, t, mm

3) Az átló hossza, d, mm

4) Keménységi jel, HV

5) Terhelőerő F, N

A2. ábra: Nomogram a próbatest legkisebb vastagságához (HV 0,01-töl HV 100-i

B melléklet

(tájékoztatás)

Ívelt felületeteken végzett mérések korrekciós tényezőinek táblázata

B1. Gömbfelületek

A B1. és B2. táblázat tartalmazza a gömbfelületeken végzett vizsgálatok korrekciós tényezőit.

A korrekciós tényezők a lenyomat közepes d átlója és a gömbfelület D átmérője hányadosának függvényéter vannak táblázatba foglalva.

PÉLDA

Domború gömb D = 10 mm

Terhelőerő F = 98,07 N

A lenyomat közepes átlója d= 0,150 mm

Vickers-keménység= =824 HV 10

Korrekciós tényező a B1. táblázatból, interpolációval = 0,983

A gömb keménysége = 824 x 0,983 = 810 HV 10

B1. táblázat Domború gömbfelület

|

d/D |

Korrekciós tényező |

d/D |

Korrekciós tényező |

|

0,004 |

0,995 |

0,086 |

0,920 |

|

0,009 |

0,990 |

0,093 |

0,915 |

|

0,013 |

0,985 |

0,100 |

0,910 |

|

0,018 |

0,980 |

0,107 |

0,905 |

|

0,023 |

0,975 |

0,114 |

0,900 |

|

0,028 |

0,970 |

0,122 |

0,895 |

|

0,033 |

0,965 |

0,130 |

0,890 |

|

0,038 |

0,960 |

0,139 |

0,885 |

|

0,043 |

0,955 |

0,147 |

0,880 |

|

0,049 |

0,950 |

0,156 |

0,875 |

|

0,055 |

0,945 |

0,165 |

0,870 |

|

0,061 |

0,940 |

0,175 |

0,865 |

|

0,067 |

0,935 |

0,185 |

0,860 |

|

0,073 |

0,930 |

0,195 |

0,855 |

|

0,079 |

0,925 |

0,206 |

0,850 |

B2. táblázat: Homorú gömbfelület